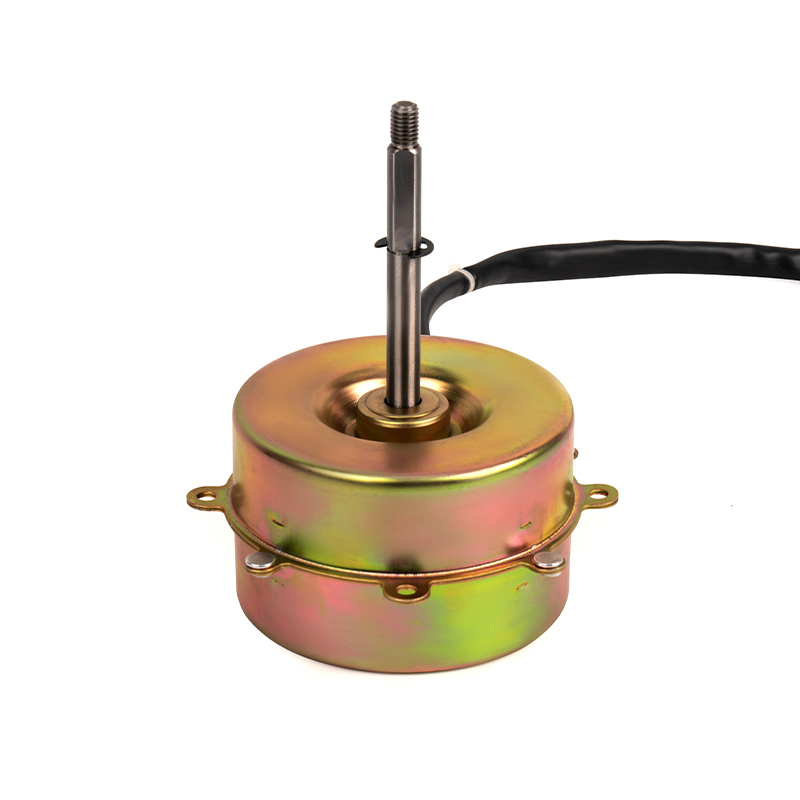

Den type motor, der bruges i en luftkøler, er en af de mest indflydelsesrige faktorer til bestemmelse af støj- og vibrationsniveauerne. De fleste luftkøler bruger induktionsmotorer på grund af deres effektivitet, levetid og relativt stille drift. I modsætning til universelle motorer eller børstede DC -motorer, der genererer mere støj på grund af deres højere hastighed og anvendelse af børster, der skaber friktion, fungerer induktionsmotorer i lavere hastigheder og er fri for børstefriktion, hvilket reducerer både mekanisk støj og vibrationer. Motorens konstruktionskvalitet - såsom den præcision, som rotoren og statoren er konstrueret med - forbinder dens glathed i driften. Materialer i høj kvalitet såsom kobberviklinger og stål af høj kvalitet i motorens komponenter reducerer den indre friktion og chancerne for resonansstøj, hvilket giver motoren mulighed for at køre stille og effektivt. I modsætning hertil kan billigere, dårligt fremstillede motorer producere overdreven støj på grund af ujævne eller upræcise komponenter, der får motoren til at fungere mindre glat.

Motoren skal fastgøres sikkert til luftkølerchassiset, men det er lige så vigtigt, at det er isoleret fra det omgivende hus for at forhindre vibrationer i at rejse gennem enheden. Brugen af gummi eller silikongrommer og støddæmpere er almindelig i luftkølerdesign til at afkoble motoren fra resten af systemet. Dette hjælper med at dæmpe vibrationer, reducere transmission af støj fra motoren til den ydre skal og minimerer chancen for mekanisk resonans. Motorisolering-såsom lyddæmpende materialer eller skumforede indkapslinger omkring motoren-kan absorbere lydbølger, der ellers ville genskabe gennem enheden, hvilket yderligere falder de samlede støjniveauer. Jo mere støjsvag motoren er, jo mindre bidrager luftkøleren til uønskede forstyrrelser, hvilket gør den bedre egnet til støjfølsomme miljøer.

Hastighedskontrolmekanismerne i luftkølermotor påvirker dens støjniveauer væsentligt. Luftkøler med justerbare ventilatorhastigheder eller motorer med variabel hastighed giver motoren mulighed for at køre mere stille i lavere hastigheder, især når den maksimale kølekapacitet ikke er påkrævet. Børsteløse DC-motorer (BLDC) er særlig velegnet til dette, da de tilbyder meget effektiv, glat og stille drift på tværs af en række hastigheder. Kontroller med variabel hastighed giver motoren mulighed for at justere dens output baseret på temperaturen eller den ønskede luftstrøm, hvilket reducerer støjniveauet i mindre krævende tider. På den anden side har luftkøler med enkelthastighedsmotorer eller dem med begrænset hastighedsjustering en tendens til at køre med maksimal hastighed hele tiden, hvilket genererer mere støj. Ved at tilbyde fleksibiliteten til at køre motoren med en lavere hastighed under visse forhold, kan producenter skabe luftkøler, der fungerer mere stille, især i rum, hvor reduceret støj er en prioritet.

Motoren fungerer sammen med ventilatorbladene, og deres design er kritisk til at kontrollere både luftstrøm og støj. Luftkølermotorer er typisk knyttet til ventilatorblader, der bevæger store mængder luft for at generere køleeffekter. Formen, størrelsen og materialet i disse klinger påvirker, hvor effektivt motoren udfører, og hvor meget støj der produceres. Aerodynamisk optimerede ventilatorblader med glatte kurver er designet til at reducere luftturbulens og friktion, hvilket igen minimerer den støj, der genereres, når luft passerer gennem ventilatoren. Når motoren skal arbejde hårdere for at bevæge luft gennem ineffektive ventilatorblader, fører den til en stigning i støj og vibrationer. Velafbalancerede fanblade er et andet afgørende aspekt, da ubalancerede klinger forårsager ujævn luftstrøm og yderligere vibrationer, hvilket resulterer i både motorisk støj og potentiel fysisk stress på selve motoren.

++86 13524608688

++86 13524608688